Công nghệ 11 Cánh diều bài 8

Công nghệ 11 Cánh diều bài 8: Phương pháp gia công cắt gọt

VnDoc.com xin gửi tới bạn đọc bài viết Công nghệ 11 Cánh diều bài 8: Phương pháp gia công cắt gọt để bạn đọc cùng tham khảo và có thêm tài liệu giải SGK Công nghệ 11 Cánh diều. Mời các bạn cùng theo dõi bài viết dưới đây.

Khởi động

Câu hỏi: Hãy cho biết vị trí của quá trình cắt gọt trong quá trình chế tạo cơ khí.

Bài làm

Quá trình cắt gọt trong quá trình chế tạo cơ khí thường được thực hiện ở nhiều vị trí khác nhau, phụ thuộc vào loại cơ khí cần chế tạo và công đoạn chế tạo cụ thể. Dưới đây là một số vị trí phổ biến của quá trình cắt gọt trong quá trình chế tạo cơ khí:

Trạm gia công chính: Đây là nơi thực hiện nhiều phương pháp cắt gọt khác nhau như tiện, phay, mài, khoan, và làm xẻ. Trạm gia công chính thường có các máy công cụ CNC và thiết bị gia công khác để tiến hành chế tạo các chi tiết cơ khí.

Trạm cắt gọt tiên tiến: Đây là nơi sử dụng các phương pháp cắt gọt cao cấp như cắt laser, cắt EDM (Electrical Discharge Machining), hoặc cắt nước để chế tạo các chi tiết phức tạp hoặc đòi hỏi độ chính xác cao.

Trạm gia công phụ: Ngoài trạm gia công chính, có thể có các trạm gia công phụ để hoàn thiện các chi tiết cơ khí sau khi gia công chính. Các phương pháp cắt gọt như mài nhám, lĩnh vực, hoặc khắc có thể được thực hiện ở trạm này.

Trạm gia công bề mặt: Quá trình gia công bề mặt, bao gồm mạ kẽm, mạ điện ly, mạ crom hoặc mạ niken, thường được thực hiện ở một trạm gia công riêng biệt. Đây là nơi để cải thiện tính chất bề mặt của các chi tiết cơ khí.

Trạm kiểm tra chất lượng: Sau khi quá trình cắt gọt hoàn tất, các chi tiết cơ khí thường được kiểm tra chất lượng ở một trạm riêng để đảm bảo đáp ứng các tiêu chuẩn chất lượng và kỹ thuật yêu cầu.

Cần lưu ý rằng, những vị trí này chỉ là một số ví dụ phổ biến và có thể thay đổi tùy thuộc vào quy trình chế tạo cụ thể và yêu cầu của từng dự án cơ khí.

I. Phương pháp tiện

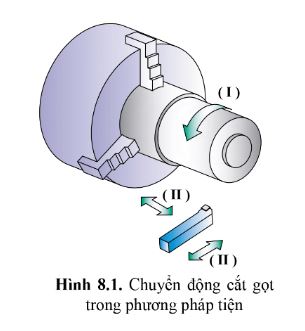

Câu hỏi 1: Quan sát hình 8.1, cho biết các chuyển động của dụng cụ cắt và phôi trong phương pháp tiện.

Bài làm

(I) Phôi chuyển động quay tròn

(II) Dụng cụ cắt chuyển động tịnh tiến.

Câu hỏi 2: Nêu những ưu, nhược điểm của phương pháp tiện.

Bài làm

Ưu điểm: Thời gian gia công ngắn, dễ thao tác và độ chính tác gia công cao

Nhược điểm: Quá trình mòn của dụng cụ cắt diễn ra nhanh, khả năng tiết kiệm vật liệu thấp, khả năng tạo hình bị hạn chế,...

Câu hỏi 3: Kể tên một số dạng bề mặt có thể được tạo hình bằng phương pháp tiện. Đặc điểm chung của các dạng bề mặt này là gì?

Bài làm

Phương pháp tiện được sử dụng để gia công một số dạng bề mặt như: mặt đầu, mặt trụ, mặt trụ, mặt côn, mặt ren, mặt tròn xoay,...

Đặc điểm chung của các dạng bề mặt này là có bề mặt định hình tròn xoay.

Câu hỏi 4: Quan sát hình 8.5 và chỉ ra một số bề mặt thường gia công bằng phương pháp tiện.

Bài làm

Một số bề mặt thường gia công bằng phương pháp tiện trong hình 8.5: mặt đầu, mặt trụ, mặt ren,...

II. Phương pháp phay

Câu hỏi 1. Phương pháp phay là gì? Để thực hiện cắt gọt thì dụng cụ cắt và phôi phải chuyển động như thế nào?

Bài làm

Phay là phương pháp gia công cắt gọt trong đó có dụng cụ cắt quay tròn tạo ra chuyển động cắt.

Để thực hiện cắt gọt thì dụng cụ cắt phải chuyển động xoay tròn và phôi phải chuyển động tịnh tiến.

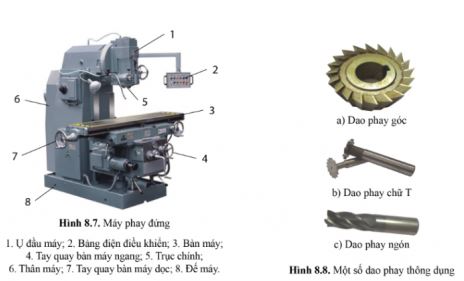

Câu hỏi 2: Quan sát hình 8.7, 8.8 và cho biết thiết bị và dụng cụ cắt thường dùng trong phương pháp phay.

Bài làm

Thiết bị và dụng cụ cắt thường sử dụng là máy phay và dao phay.

Câu hỏi 3: Nêu những ưu, nhược điểm cơ bản của phương pháp phay.

Bài làm

Ưu điểm: lưỡi cắt ít bị mòn hơn, tuổi thọ của dao phay cao hơn so với dao tiện

Nhược điểm: năng suất thấp, tạo rung động mạnh, khó gia công chi tiết mỏng,...

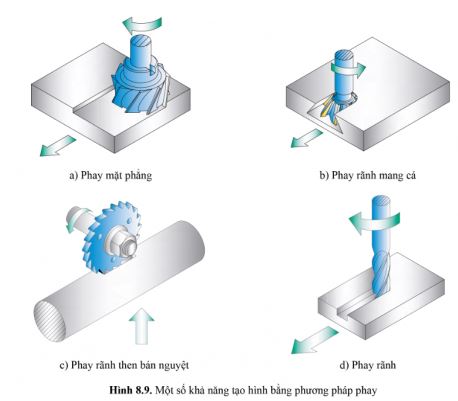

Câu hỏi 4: Hãy kể tên một số dạng bề mặt có thể tạo hình được bằng phương pháp phay ở hình 8.9.

Bài làm

Một số dạng bề mặt có thể tạo hình được bằng phương pháp phay ở hình 8.9: mặt phẳng, mặt rãnh,...

Câu hỏi 5: Vì sao các bề mặt có thể tạo hình bằng phương pháp phay đa dạng hơn so với phương pháp tiện?

Bài làm

Nhờ vào sự đa dạng của dụng cụ gia công và chuyển động tạo hình mà phương pháp phay có thể gia công được nhiều hình dạng bề mặt hơn.

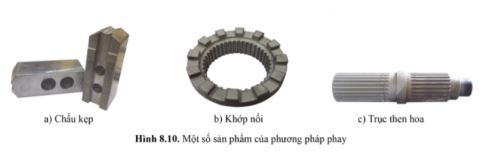

Câu hỏi 6: Quan sát hình 8.10 và chỉ ra một số bề mặt thường gia công bằng phương pháp phay.

Bài làm

Một số bề mặt thường gia công bằng phương pháp phay: mặt phẳng, mặt rãnh.

III. Phương pháp khoan

Câu hỏi 1: Phương pháp khoan là gì?

Bài làm

Phương pháp khoan là phương pháp gia công cắt gọt được sử dụng để gia công lỗ trên các sản phẩm.

Câu hỏi 2. Kể tên những thiết bị và dụng cụ cắt thường được sử dụng trong phương pháp khoan.

Bài làm

Phương pháp khoan có thể thực hiện trên nhiều máy công cụ như: máy tiện, máy phay,... với dụng cụ cắt là mũi khoan.

Câu hỏi 3. Nêu những ưu, nhược điểm của phương pháp khoan.

Bài làm

Ưu điểm: năng suất cao và gia công được lỗ trên phôi đặc mà mà các phương pháp gia công cắt gọt khác bị hạn chế

Nhược điểm: thường dùng cho những sản phẩm có yêu cầu kỹ thuật không cao, thường tạo ra khá nhiều bụi của sản phẩm gia công gây hại đến sức khỏe người lao động và ảnh hưởng môi trường.

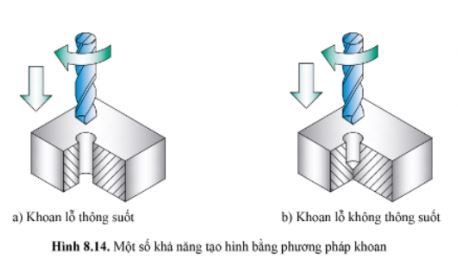

Câu hỏi 4. Quan sát hình 8.14 và cho biết phương pháp khoan có thể gia công những loại lỗ như thế nào?

Bài làm

Phương pháp khoan có thể gia công những loại lỗ: lỗ thông suốt, lỗ không thông suốt.

Câu hỏi 5. Quan sát hình 8.15 và chỉ ra một số lỗ có thể gia công bằng phương pháp khoan?

Bài làm

Một số lỗ có thể gia công bằng phương pháp khoan: lỗ thông suốt, lỗ không thông suốt.

Luyện tập

Câu hỏi. So sánh các phương pháp gia công tiện, phay và khoan.

Bài làm

Giống: Đều là phương pháp gia công cắt gọt

Khác:

|

Tiêu chí |

Tiện |

Phay |

Khoan |

|

Khái niệm |

Tiện là phương pháp gia công cắt gọt được thực hiện nhờ chuyển động chính của phôi và bàn dao |

Là phương pháp gia công cắt gọt trong đó có dụng cụ cắt quay tròn tạo ra chuyển động cắt |

Là phương pháp gia công cắt gọt được sử dụng để gia công lỗ trên các sản phẩm |

|

Thiết bị và dụng cụ cắt |

Máy tiện và dao tiện |

Máy phay và dao phay |

Thiết bị: máy tiện, máy phay,... với dụng cụ cắt là mũi khoan |

|

Chuyển động của dụng cụ cắt và phôi |

Phôi chuyển động quay tròn Dụng cụ cắt chuyển động tịnh tiến |

Dụng cụ cắt chuyển động xoay tròn và phôi chuyển động tịnh tiến |

|

|

Gia công trên bề mặt |

Mặt đầu, mặt trụ, mặt trụ, mặt côn, mặt ren, mặt tròn xoay,... |

Mặt phẳng, mặt rãnh,... |

Lỗ thông suốt, lỗ không thông suốt |

|

Ưu, nhược điểm |

Ưu điểm: Thời gian gia công ngắn, dễ thao tác và độ chính tác gia công cao Nhược điểm: Quá trình mòn của dụng cụ cắt diễn ra nhanh, khả năng tiết kiệm vật liệu thấp, khả năng tạo hình bị hạn chế,... |

Ưu điểm: lưỡi cắt ít bị mòn hơn, tuổi thọ của dao phay cao hơn so với dao tiện Nhược điểm: năng suất thấp, tạo rung động mạnh, khó gia công chi tiết mỏng,... |

Ưu điểm: năng suất cao, gia công được lỗ trên phôi đặc Nhược điểm: dùng cho những sản phẩm có yêu cầu kỹ thuật không cao, thường tạo ra khá nhiều bụi của sản phẩm gia công |

Vận dụng

Câu hỏi. Tìm hiểu một số sản phẩm cơ khí có sử dụng phương pháp phay, tiện và khoan trong sản xuất.

Bài làm

Phương pháp phay: cháu kẹp, khớp nối, trục then hoa,...

Phương pháp tiện: trục vít, trục bậc, bạc lót,...

Phương pháp khoan: mặt bích, đĩa phanh xe máy, vỏ máy,...

------------------------------------------------

Bài tiếp theo: Công nghệ 11 Cánh diều bài 9: Quy trình gia công chi tiết

VnDoc.com vừa gửi tới bạn đọc bài viết Công nghệ 11 Cánh diều bài 8: Phương pháp gia công cắt gọt. Mời các bạn cùng tham khảo thêm tại mục Công nghệ 11 Cánh diều.